事業を通じたサステナビリティへの取り組み

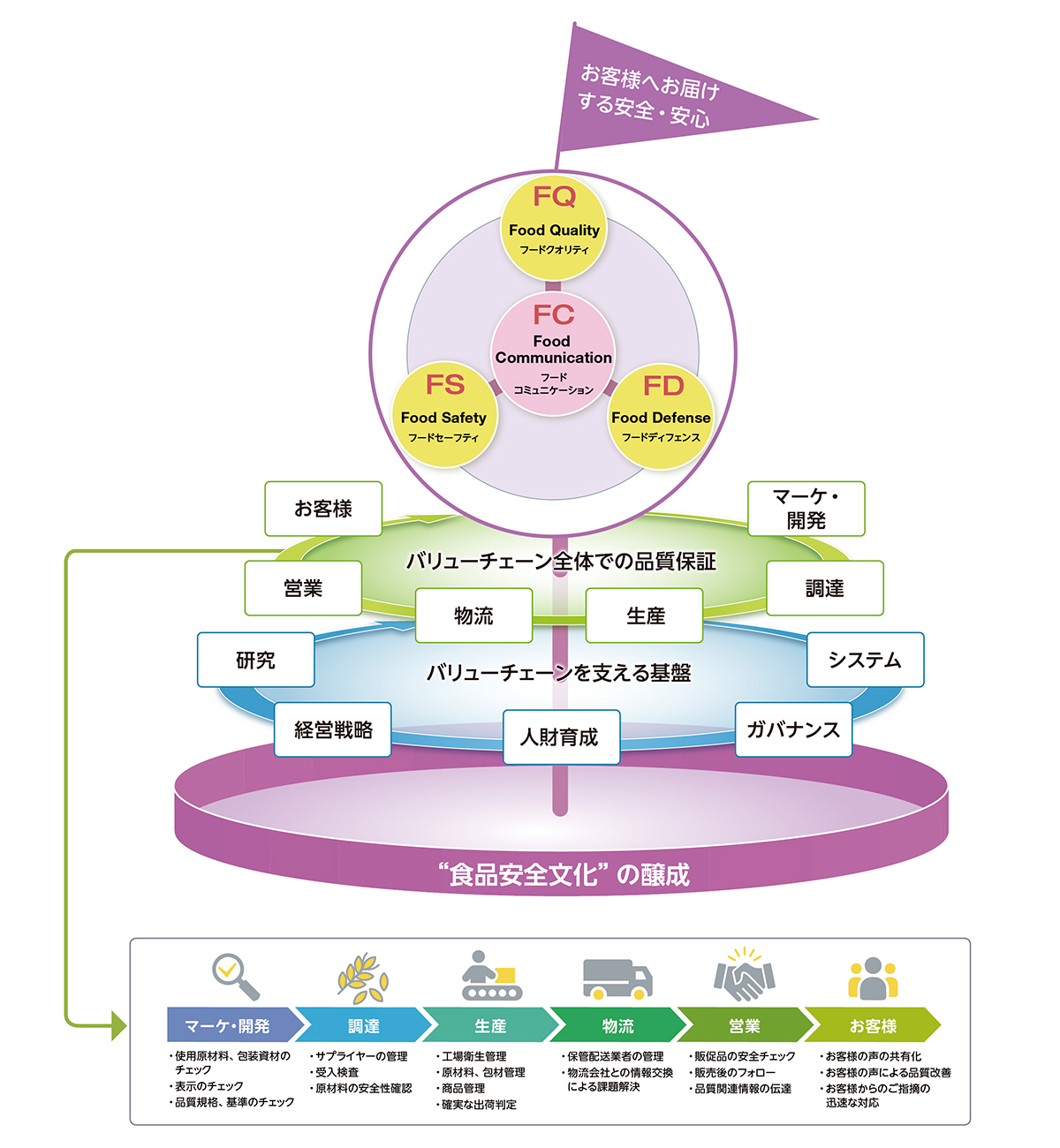

私たちは、事業Purpose「食事をうれしく、食卓をたのしく。」の実現に向かって、安全で⾼品質な製品をお客様にお届けするために、フードセーフティ、フードディフェンス、フードクオリティ、フードコミュニケーションという4つの視点で安全管理の徹底を図っています。これらの取り組みは、製造部門や品質保証部門が行うだけではありません。食品安全の重要性を全社員が共有する文化を醸成し、製品開発からお客様に製品をお届けするまでのすべてのバリューチェーンにおいて、全社的な品質保証体制により推進しています。

フードセーフティの徹底(Food Safety)

加工食品事業の23工場では、冷凍・常温食品、調味料とさまざまな製品を製造しています。

16の国内工場、7つの海外工場が中国、アメリカ、タイ、インドネシアにありますが、私たちの製品の大半は国内で販売されています。

お客様に安全な製品をお届けするため、国内外すべての自社グループ工場*に、食品安全に関わる国際的業界団体のGFSI(国際食品安全イニシアティブ)が承認した食品安全マネジメントシステムFSSC 22000を導入するなど、安全管理を徹底しています。またすべての委託製造工場においても、ISO 22000もしくはFSSC 22000等の食品安全マネジメントシステムの認証を取得することとしています。

2008年からは複数名の社外専門家に「食の安全に関するアドバイザー」を委嘱しています。アドバイザー2名から食の安全に対する有益な助言・提言を得ることや、食の安全や消費者の意識に関わる講話等により、品質管理意識のさらなる向上を図っています。

また、食品の安全を確保するために、原材料、生産、加工、流通、販売等の各過程において、製品の生産履歴を確認・追跡ができる仕組みを導入しています。

- *

-

2020年に稼働開始した1工場は、認証取得準備中です。

フードディフェンスの実践(Food Defense)

フードディフェンスとは、製造工程や製品を、意図的な攻撃による汚染から守ることを指しています。

加工食品事業では、サプライチェーン全体を対象とする厳格なフードディフェンスガイドラインを策定し、自社グループ工場のみならず製造委託工場にも適用するとともに、毎年の監査で履行状況を確認しています。

フードディフェンスについては継続的に強化しており、製造工場におけるさらなるカメラの活用や薬剤管理の徹底などにも取り組んでいます。

フードクオリティの向上(Food Quality)

品質管理は、加工食品事業の日々の活動における重要な取り組みです。製造工場等における品質向上の取り組みに加え、自社の状況に合わせてカスタマイズしたeラーニングなどを通じ、すべての従業員が品質管理に関する知見を向上できるよう努めています。

また、製品の品質向上のため、お客様の声には真摯に耳を傾けるようにしています。お客様からいただいたご要望は各工場、各拠点で速やかに共有しています。お客様のご意見に適切にお応えできるよう、専門の委員会を設け、品質管理部門だけでなく、開発、製造、物流、営業、マーケティング部門など関連部署のメンバーが検討を行っています。

私たちはお客様の声を真摯に受け止める環境整備にも力を入れています。テーブルマーク株式会社のお客様相談センターは、国際規格ISO 10002*に準じた対応品質の向上を図っています。また、2016年の音声認識システム導入により、オペレーターとお客様の会話を文字で記録することが可能となり、オペレーターがお客様の応対により集中できる環境が整いました。

- *

-

苦情対応マネジメントシステム認証~組織における苦情対応のための指針

フードコミュニケーションの活用(Food Communication)

加工食品事業では製品に関する情報提供を心掛けており、お客様からのご質問にお答えするだけでなく、製品を製造した工場や主な原料の産地も開示しています。

製品パッケージにはお客様窓口のフリーダイヤルを掲載し、お客様からの問い合わせに対応しています。また、より迅速にお客様の声に対応すべく、テーブルマーク株式会社では、ホームページの問い合わせフォームを継続して、改善しています。

また、お客様を中心とした製品づくりを進めるため、2020年には、社内ネットワークを利用し、お客様から頂戴したご意見を全社員が受け取れる仕組みを構築しました。一人ひとりが「お客様の声」と向き合える環境整備の強化を今後も進めてまいります。

環境負荷軽減の取り組み

温室効果ガス排出量の削減

環境負荷軽減の取り組みの一環として、タイで調味料の製造販売を行うJTグループのタイフーズインターナショナルは、籾殻を燃料とするバイオマスコージェネレーション設備を建築し、2020年に稼働開始いたしました。

この取り組みにより、温室効果ガス排出量として9,564トン(CO2e)を削減しました(2021年~2024年通算実績)。本プロジェクトは環境省の二国間クレジット制度にも採択されており、JTグループとして環境負荷を軽減し、エネルギーコスト削減につなげることができるだけでなく、タイの温室効果ガス削減にも貢献できるものと考えています。

また、富士食品工業株式会社金谷工場(静岡県島田市)では、オンサイト型PPAモデル活用の太陽光発電設備を導入し、2024年2月より稼働開始いたしました。この取り組みにより、同事業所における温室効果ガス排出量の421トン(CO2e)を削減しました(2024年実績)。

環境にやさしい容器包装

内袋フィルムの廃止

「ごっつ旨いお好み焼」シリーズの内袋フィルムを廃止しました。この取り組みにより、プラスチック原料の使用量として年間で約31トン、CO2排出量として約145トンを削減しました。

フィルム廃止前/フィルム廃止後

バイオマスプラスチックを外装フィルムの原料に

精米工場では、精米過程で砕けて製造に使用できなくなった米、「砕米」が生じます。私たちは、業界初の取り組みとして、パックごはんの一部製品において、自社グループで発生した砕米を10%配合した、地上の二酸化炭素の増減に影響を与えないカーボンニュートラルの性質をもつ国産バイオマスプラスチック「ライスレジン®」*を外装フィルムの一部原料として活用しています。「ライスレジン®」の採用に加え、外装フィルムの厚みを更に薄くすることにより、従来品と比較し、石油系プラスチック使用量を約4.2%削減しました。

- *

-

「ライスレジン®」は株式会社ライスレジンの登録商標です。食用に適さない古米、精米時に発生する砕米などを、新しいテクノロジーでプラスチックへとアップサイクル(廃棄物や不要になったモノに手を加えて、そのモノの価値を高めること)したものです。

グループ会社の取り組み

テーブルマーク株式会社のサステナビリティに関する取り組みの詳細はこちらをご覧ください。